怎样对不锈钢进行钻孔?

现今不锈钢的应用越来越广泛,针对不锈钢的钻孔,开发出了多款适合于不锈钢的钻头。本文围绕不锈钢的钻孔问题进行探讨。

首先,我们先了解一下不锈钢的特性,不锈钢材料塑性大,加工硬化严重,易生成积屑瘤,而使加工表面质量恶化。切削力约比45#钢(正火)高25%,加工表面硬化程度及硬化层深度大。导热系数小,只为45#钢的1/3,因此产生的热量多且不易传出,所以切削温度高。由于切削温度高,加工硬化严重,加上钢中有碳化物,形成硬质夹杂物,又易使刀具发生冷焊,故刀具磨损快,耐用度低,钻孔时钻头被四周孔壁包围,散热更加不易。

不锈钢的钻削确实是一个难点,所以,国外著名的刀具公司都针对性地设计有专用钻头应对。分析国外刀具公司的作法可给我们很多的启发:

1.高速钢材质一般选用钴高速钢(M35钴5%,M42钴8%);

2.高速钢钻头的结构设计:首先,采用大螺旋角(35°-40°)、大前角及宽槽设计,有利于减小切屑和钻槽之间的摩擦,便于切屑的排出。其次,钻芯加厚设计,增强钻加工的强度。最后,较薄的TiN涂层可提高切削速度30%;

3.硬质合金则采用超细晶粒型,该类型硬质合金在不损失硬度的前提下具有更好的韧性,主切削刃锋口的强度更好,钻头可以采用较大的前角并磨出比一般硬质合金更加锋利的刃口,钻削轻快,排屑顺畅。横刃部分最好也磨出适当的正前角,可大大减小轴向阻力。另外,适当加大倒锥并加涂层。

4.条件允许的话,最好采用整体硬质合金内冷钻,有利于刀尖部分的冷却和及时地排出切屑。另外,刀夹最好用液压刀夹。

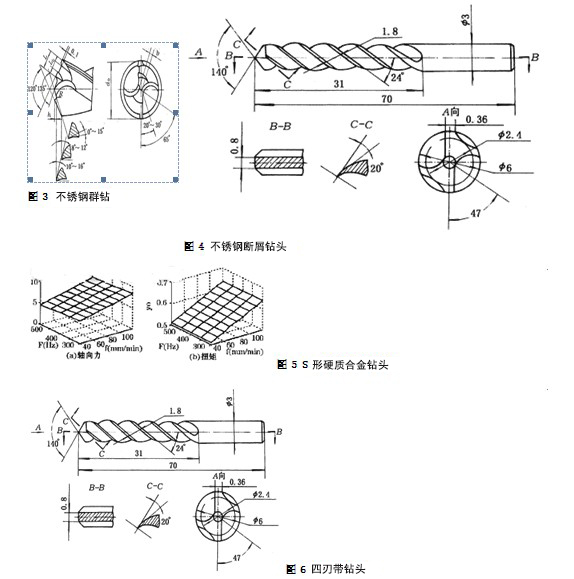

钻削不锈钢的典型钻头(即不锈钢群钻)如图3所示。 图3中L≈0.32d0,L/2>L1>L/3,R≈0.2d0,h=0.04d0,b≈0.04d0。使用这种钻头钻削1Cr18Ni9Ti时,对Ø20 mm、Ø25 mm、呾 mm三种直径的钻头,采用n=105 r/min,f=0.32 mm/r、0.4 mm/r、0.56 mm/r、0.67 mm/r四种不同的进给量,均可顺利地断屑和排屑。 还可采用不锈钢断屑钻头(图4)、S形硬质合金钻头(图5)、四刃带钻头(图6)及可转位硬质合金浅孔钻。 用不锈钢断屑钻头(图4)加工马氏体不锈钢2Crl3时,只需磨出E-E处断屑槽;而钻削加工lCrl8Ni9Ti奥氏体不锈钢时,还需加开A-A处断屑槽。 S形硬质合金钻头的特点是:无横刃,可减小轴向力50%;钻心处前角为正值,刃口锋利;钻心厚度增大,提高了钻头刚性;有两个喷切削液孔;圆弧形切削刃及排屑槽分布合理,便于切屑成小块,以利排出。 可转位硬质合金浅孔钻的特点是:钻头前端不对称装有两片凸三角形刀片,分屑切除孔的不同部分,能自动定心,孔的直线性好,并且切入切出长度短;刀片前刀面上带有多个坑状断屑槽,切削性能良好,尤其是断屑可靠,切屑呈一致的碎卷屑;内冷却使切削液直接喷向钻削加工表面,改善冷却效果,排屑非常通畅;特别是可根据工件材料采用不同牌号的硬质合金刀片,切削速度达80~120m/min,钻削非常轻快。  钻削不锈钢时,经常发现钻头容易磨损、折断,孔表面粗糙,有时出现深沟而无法消除;孔径过大,孔形不圆或向一边倾斜等现象。在操作时应注意下列事项: 几何形状必须刃磨正确,两切削刃要保持对称。钻头后角过大,会产生“扎刀”现象,引起颤振,使钻出的孔呈多角形。应修磨横刃,以减小钻孔轴向力。 钻头必须装正,保持钻头锋利,用钝后应及时修磨。 合理选择钻头几何参数和钻削用量,按钻孔深度要求,应尽量缩短钻头长度、加大钻心厚度以增加刚性。使用高速钢钻头时,切削速度不可过高,以防烧坏刀刃。进给量不宜过大,以防钻头磨损加剧或使孔钻偏,在切入和切出时进给量应适当调小。 充分冷却润滑,切削液一般以硫化油为宜,流量不得少于5~8 L/min,不可中途停止冷却,在直径较大时,应尽可能采用内冷却方式。 认真注意钻削过程,应及时观察切屑排出状况,若发现切屑杂乱卷绕立即退刀检查,以防止切屑堵塞。还应注意机床运转声音,发现异常应及时退刀,不能让钻头在钻削表面上停留,以防钻削表面硬化加剧。 |

本网站归上海西美工具进出口有限公司所有 备案号:沪ICP备07500330号-4